¡Bienvenido a nuestro sitio web!

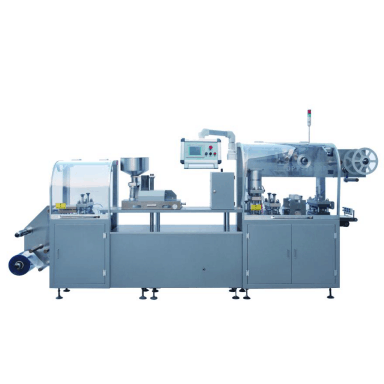

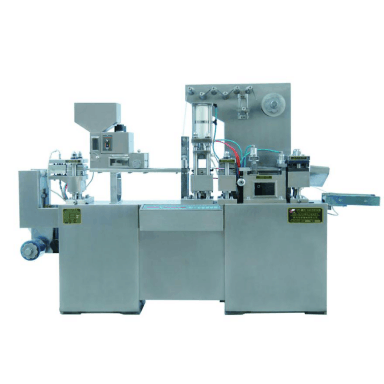

Los requisitos técnicos para el mantenimiento cotidiano de los embalajes / envases de burbujas se dividen en seis elementos principales.

1) Los embalajes de aluminio deben ser limpios después de cada turno.La zona de limpieza comprende diversas piezas activas, paneles de rayas inferiores, placas de moldeado, cuchillos de perforación, etc.

2) Una vez a la semana, la inyección de aceite en las partes de los movimientos, en el eje conductor de cada estación de trabajo, sale del eje conductor en cuatro ejes y la placa de calentamiento inferior en cuatro ejes.El producto utiliza lubricantes especializados de nivel alimentario y aceites grasos basados en calcio (Obsérvese que la correa dental geosincrónica de transmisión parcial prohíbe el reabastecimiento de combustible, y el aceite graso basado en calcio se añade en la cadena).

3) mantenimiento cada tres meses, incluida la verificación de la estabilidad del Movimiento de las partes de movimiento de las máquinas de embalaje / envasado de burbujas sin Cartago, los daños a los ejes, los daños a los moldes y la rotura de las láminas plegables.

4) revisión interna anual, incluida la revisión general de la envoltura de ampollas de aluminio y el ajuste de las anomalías del equipo.Cambia la avería.Véase el Manual del equipo.

5) Este procedimiento operativo tiene por objeto garantizar el funcionamiento normal del equipo y prolongar su vida útil.Se trata de una norma y una guía uniforme de los procesos de utilización.

6) precauciones operacionales:

I) durante la explotación del equipo, el operador debe tratar de no oprimir ni arrastrar manualmente el PVC en funcionamiento, que sólo se puede utilizar cuando el PVC ha cesado;

Cuando la PVC se mueva y detenga, no tire de la PVC en la rueda de guía.

Debug automatic blister packing machine start-up operation steps and principle description

1) una nueva inspección de PVC, en la que las láminas de aluminio se encuentran en posición de conformidad con los requisitos de instalación, los componentes del Movimiento están intactos, la plataforma está libre de anomalías y el panel de simulación de operaciones no tiene luz roja.

2) pulse el botón principal de la central eléctrica para indicar que la luz verde está encendida hasta 5 a 7 segundos (en cuyo momento los trabajos están completamente abiertos y no se mueven, las tenazas de ventilación se mueven en el extremo más cercano, y ambas situaciones y posiciones son el punto de partida de la alineación).

3) pulse el botón de ejecución para indicar que la luz verde está encendida y que el equipo está diseñado para envolver la ampolla.En ese momento, cada estación de trabajo permanece inactiva.Mueve el tanque hacia adelante.Mover la carpeta de gas a través del calentador.El PVC calienta el I y llega al nivel de formación.A distancia.La estación de conformación está completamente cerrada, el PVC está comprimido, los microinterruptores emiten señales, las válvulas electromagnéticas se activan y el aire comprimido se suministra.

4) la carpeta de gas móvil sigue avanzando hacia el PVC.Cuando la primera máscara de burbuja formada llegue a la placa de cierre térmico, vea el número indicado en el contador.Este número es el número de pasos en el ciclo.

5) mover la carpeta de gas y volver a empujar el PVC hacia la hoja de perforación.La placa de cierre del lugar de perforación fue sacada.Una vez que una pastilla sale, su posición anterior, posterior, izquierda y derecha debe ser simétrica.El resto de la basura es conducida por un triturador de basura y envuelta alrededor de la papelera.En ese momento, el equipo completa su ciclo de funcionamiento y lo hace de manera continua e intermitente en condiciones de funcionamiento.

6) Cuando el Organismo de alimentación del equipo se encuentra en el extremo más remoto, pulse el botón de parada y haga funcionar la luz verde.La distancia más lejana se refiere al desplazamiento de la trampa de gas a la posición más alejada del dispositivo de salida de la rosca.El dispositivo se detuvo en el punto fijo.Posición fija: controlada por el eje de señales, todas las estaciones de trabajo se encuentran en posición máxima y la unidad de carga vuelve al extremo más cercano.

7) limpieza del medio ambiente y del equipo para cumplir los requisitos del Protocolo de Kyoto.Colocar el medicamento en la cápsula o en la plancha, bajar la máquina y abrir el interruptor de la máquina para que ésta pueda colocar y girar normalmente el cepillo y el rodillo.Después de pulsar el botón de ejecución, el empaquetador de burbujas se activará y esperará un tiempo de operación para confirmar la alineación correcta.A continuación, se mueven los interruptores de vibración para que los medicamentos de vibración de los paneles entren en el equipo dentro de la burbuja de conformación y entren en el funcionamiento normal de la producción.